-

1. 정의

- 1. “압력용기”란 용기의 내면 또는 외면에서 일정한 유체의 압력을 받는 밀폐된 용기를 말한다.

< 압력용기의 종류 >

- 열교환기

- 서로 온도가 다르고 고체벽으로 분리된 두 유체사이에서 열교환을 수행하는 장치

- 탑조류

- 비등점의 차이가 있는 액체혼합물을 가열 또는 기화시켜 각 성분을 분리하기 위한 장치

- 반응기

- 반응물질(원료)을 투입하여 원하는 화합물로 변화시키기 위한 용기

- 저장용기

- 공정에 필요한 원료,중간제품 혹은 부대설비 등을 저장하는 용기

- 구형탱크

- 내압력에 대한 강도가 크므로 경제적이며 압축가스나 저온 액화가스 저장용으로 사용

- 2. “갑종 압력용기”란 설계압력이 게이지 압력으로 0.2㎫(2kgf/㎠)을 초과하는 화학공정 유체취급 용기와 설계압력이 게이지압력으로 1㎫(10kgf/㎠)을 초과하는 공기 또는 질소취급용기를 말하며, “을종 압력용기”란 그 밖의 용기를 말한다.

- 3. 압력용기의 “주요 구조부분”이란 동체, 경판 및 받침대(새들 및 스커트 등) 등을 말한다.

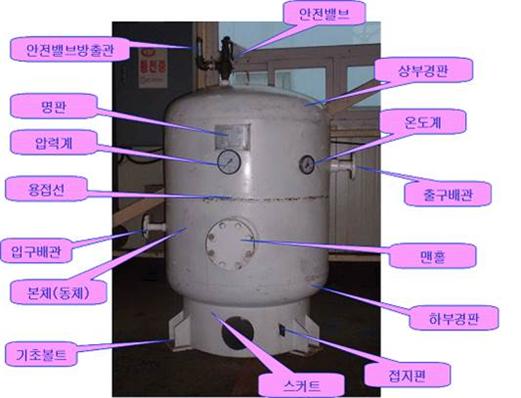

< 압력용기의 구조 >

- 압력용기는 압력을 직접 받는 동체(Shell), 경판(Head), 전열관(Tube), 노즐(Nozzle), 관판(TubeSheet) 등으로 구성된 압력부위(Pressure Parts)와 받침대(Support), Lifting Lug, 방해판.(Baffle)등 압력을 받지 않는 비(非)압력부위(Non-Pressure Parts) 및 안전밸브 및 계기류, 압력계 온도계 등 부속품(Accessaries)으로 구성된다.

- 안전벨브

- 상부경판

- 온도계

- 출구배관

- 맨홀

- 하부경관

- 접지편

- 스커트

- 기초볼트

- 본체(동체)

- 입구배관

- 용접선

- 압력계

- 명판

- 안전벨브방출관

- 4. 그 밖에 용어는 한국산업표준[KS B 6750-3(일반산업용 압력용기) 및 KS B 6755(압력용기-사용중 검사)]에 따른다.

- 1. “압력용기”란 용기의 내면 또는 외면에서 일정한 유체의 압력을 받는 밀폐된 용기를 말한다.

-

2. 규격 및 적용범위

-

[안전검사대상 유해․위험기계․기구등의 규격 및 형식별 적용범위]

- 압력용기

-

- 가. 화학공정 유체취급용기 또는 그 밖의 공정에 사용하는 용기(공기 또는 질소취급용기)로써 설계압력이 게이지 압력으로 0.2메가파스칼(2kgf/㎠)을 초과한 경우 다만, 다음 중 어느 하나에 해당하는 용기는 제외

- 1) 용기의 길이 또는 압력에 상관없이 안지름, 폭, 높이, 또는 단면 대각선 길이가 150밀리미터(관(管)을 이용하는 경우 호칭지름 150A) 이하인 용기

- 2) 원자력 용기

- 3) 수냉식 관형 응축기(다만, 동체측에 냉각수가 흐르고 관측의 사용압력이 동체측의 사용압력보다 낮은 경우에 한함)

- 4) 사용온도 섭씨 60도 이하의 물만을 취급하는 용기(다만, 대기압하에서 수용액의 인화점이 섭씨 85도 이상인 경우에는 물에 미량의 첨가제가 포함되어 있어도 됨)

- 5) 판형(plate type) 열교환기

- 6) 핀형(fin type) 공기냉각기

- 7) 축압기(accumulator)

- 8) 유압․수압․공압 실린더

- 9) 사람을 수용하는 압력용기

- 10) 차량용 탱크로리

- 11) 배관 및 유량계측 또는 유량제어 등의 목적으로 사용되는 배관구성품

- 12) 소음기 및 스트레이너(필터 포함)로서 다음의 어느 하나에 해당되는 것

- 가) 기계·기구의 구성품인 것

- 나) 펌프 또는 압축기 등 가압장치의 부속설비로서 밀봉, 윤활 또는 열교환을 목적으로 하는 것(다만, 취급유체가 해당 공정의 유체 또는 안전보건규칙 별표 1의 위험물질에 해당되지 않는 경우에 한함)

- 13) 기계·기구의 일부가 압력용기의 동체 또는 경판 등 압력을 받는 부분을 이루는 것

- 14) 사용압력(단위:MPa)과 용기 내용적(단위:㎥)의 곱이 0.1 미만인 것으로서 다음의 어느 하나에 해당되는 것

- 가) 기계·기구의 구성품인 것

- 나) 펌프 또는 압축기 등 가압장치의 부속설비로서 밀봉, 윤활 또는 열교환을 목적으로 하는 것(다만, 취급유체가 해당 공정의 유체 또는 안전보건규칙 별표 1의 위험물질에 해당되지 않는 경우에 한함)

- 15) 제품을 담아 판매·공급하는 것을 목적으로 하는 운반용 용기

- 16) 공정용 직화식 튜브형 가열기

- 17) 산업용 이외에서 사용하는 밀폐형 팽창탱크

- 18) 안전검사 대상 기계·기구의 구성품인 것

- 19) 소형 공기압축기(압력용기 상부에 왕복동 압축장치를 고정·부착한 형태의 것)의 구성품인 것

- 20) 사용압력이 2kgf/㎠ 미만인 압력용기

- < 삭제 >

- 나. 용기의 검사범위

- 1)∼5) (현행과 같음)

- < 삭제 >

- 나. (삭 제) < 2009.12.23 >

- 다. 용기의 검사범위

- 1) 용접접속으로 외부배관과 연결된 경우 첫 번째 원주방향 용접이음까지

- 2) 나사접속으로 외부 배관과 연결된 경우 첫 번째 나사이음까지

- 3) 플랜지 접속으로 외부 배관과 연결된 경우 첫 번째 플랜지면까지

- 4) 부착물을 직접 내압부에 용접하는 경우 그 용접 이음부까지

- 5) 맨홀, 핸드홀 등의 압력을 받는 덮개판, 용접이음, 볼트․너트 및 개스킷을 포함

- ※ 화학공정 유체취급 용기는 증발․흡수․증류․건조․흡착 등의 화학공정에 필요한 유체를 저장․분리․이송․혼합 등에 사용되는 설비로서 탑류(증류탑, 흡수탑, 추출탑 및 감압탑 등), 반응기 및 혼합조류, 열교환기류(가열기, 냉각기, 증발기 및 응축기 등) 필터류 및 저장용기 등을 말하며, 산업안전보건기준에 관한 규칙 별표 1에 따른 위험물질을 취급하는 용기도 포함된다.

- 가. 화학공정 유체취급용기 또는 그 밖의 공정에 사용하는 용기(공기 또는 질소취급용기)로써 설계압력이 게이지 압력으로 0.2메가파스칼(2kgf/㎠)을 초과한 경우 다만, 다음 중 어느 하나에 해당하는 용기는 제외

-

-

3. 안전검사 기준

-

압력용기의 검사기준(안전검사 고시 제10조 관련)

- 외관상태 및 두께

-

- 가. 용기본체, 노즐, 맨홀, 부속물, 지지대 및 기초볼트 등은 손상, 변형 또는 깨짐이 없을 것

- 나. 용접이음부, 노즐부 및 맨홀에는 누설의 흔적이 없을 것

- 다. 동체 및 경판 등 압력을 받는 부분의 측정두께는 필요두께(부식여유 제외) 이상일 것

- 내면

- 용기의 내면은 심한 손상, 변형 또는 깨짐이 없고 부식상태가 양호하여야 하며, 필요시 용기를 개방하여 이를 확인할 수 있음

- 용접이음부

-

- 가. 용접이음부는 육안검사 시 균열 또는 이상이 없어야 하며, 육안검사로 판정이 곤란한 경우에는 액체 침투탐상검사 또는 자분탐상 검사를 실시할 것

- 나. 가목에 따라 검사결과 이상발견 부위는 방사선투과검사 또는 초음파 탐상검사를 실시할 것

- 덮개판 및 플랜지

-

- 가. 덮개판 및 플랜지에 체결되어 있는 가스켓은 손상 또는 탈락이 없을 것

- 나. 볼트 및 너트는 풀림이나 나사의 파손이 없고 체결상태가 적정할 것

- 지지대 및 기초볼트

-

- 가. 지지대는 외력에 의한 손상 및 좌굴현상이 없을 것

- 나. 기초부분에는 부등침하가 없어야 하며, 기초볼트는 풀림이 없을 것

- 압력방출장치

-

- 가. 압력방출장치는 법 제34조에 따른 안전인증품으로 현저한 손상, 부식, 마모가 없고, 유체의 누출이 없을 것

- 나. 설정압력은 설계압력 또는 최대허용 사용압력을 초과해서는 아니 되며, 작동압력은 설정압력치의 ±5퍼센트 이내이고, 봉인상태가 양호할 것

- 다. 표시판에 설정압력 등의 식별이 가능해야 하며 부착이 견고할 것

- 압력계

- 압력계는 현저한 손상, 마모 및 누설이 없어야 하며, 정확도는 ±5퍼센트 이내일 것

- 온도계

- 온도계의 면 유리는 손상이 없어야 하며, 지시바늘은 휘거나 떨림이 없을 것

- 응축수

- 공기저장탱크는 내부에 응축수가 고이지 않도록 드레인 밸브를 조작하여 응축수를 방출해야 할 것

- 접지편

-

- 가. 접지편은 압력용기의 받침대 하단에 최소한 1개 이상 견고히 접속되어있을 것(을종용기는 제외한다)

- 나. 접지편은 부식이 되지 않고 전기가 잘 통하도록 관리할

- 이름판

- 압력용기에는 제조자, 설계압력 또는 최대허용사용압력, 설계온도, 제조연도, 비파괴시험, 적용규격 등이 표시된 이름판이 붙어 있을 것

-

-

4. 압력용기 방호장치

- 1. 방호장치의 종류

-

- (1) 안전밸브(Safety Valve 및Relief Valve)

- (2) 파열판(Rupture Disk)

- (3) 통기밸브(Breather Valve)

- 2. 방호장치의 구비요건

-

- (1) 구조 및 재질은 압력용기의 내부유체의 압력 및 온도에 적합하며 유체의 부식에 견딜 수 있을것

- (2) 방호장치의 설정압력은 압력용기의 설계압력 이하

- (3) 하나의 압력용기로서 여러 운전조건에서 사용하고자 할 때 에는 각각의 운전조건에 알맞은 방호장치를 설치

- (4) 방호장치의분출용량은필요분출량이상

- (5) 안전밸브는성능검정합격품일것

- 3. 방호장치 종류별 특징

-

- (1) 안전밸브(Safety Valve 및Relief Valve)

- ① 안전밸브는 용기본체 또는 관에 수직하게 설치

- ② 안전밸브 전·후단에는 원칙적으로 차단밸브 설치금지

- ③ 1년에1회이상 토출압력 시험을 실시

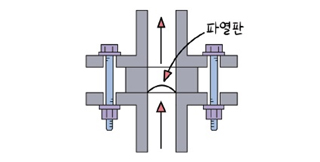

- (2) 파열판(Rupture Disk)

- ① 반응폭주로 급격한 압력상승 우려가 있는 경우 설치

- ② 독성물질 누출로 주위 작업환경을 오염시킬 우려가 있을 경우설치

- (3) 통기밸브(Breather Valve)

- ① 대기압 근처에서 운전되는 저장탱크의 과압이나 부압

- ② 설치기준

- 가 인화점이 38℃ 미만인 물질

- 나 충분한 통기량

- 다 내식성 재질

- (1) 안전밸브(Safety Valve 및Relief Valve)

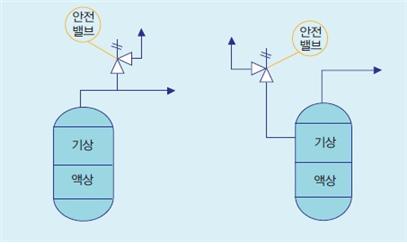

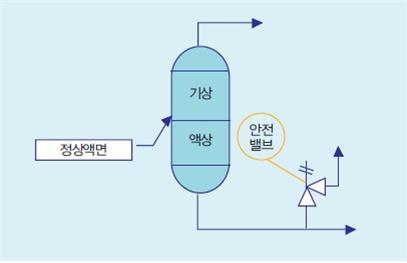

- 4. 안전밸브의 설치위치

-

- (1) 내용물이 액상과 기상으로 존재하는 경우 용기의 상부 증기 공간 또는 증기 공간과 연결된 배관에 설치

- (2) 열팽창 안전밸브는 정상액면보다 낮은 액면공간에 설치

- (1) 내용물이 액상과 기상으로 존재하는 경우 용기의 상부 증기 공간 또는 증기 공간과 연결된 배관에 설치

-

5. 압력용기 재해사례 및 예방대책

- 개요

- 폐(廢)유기용제 중화탱크 하부에서 폐(廢)유기용제 드레인작업 중 화재

- 대책

-

- · 폐(廢)유기용제 중화탱크 하부에서

- · 폐(廢)유기용제 드레인작업 중 화재

- 개요

- 열교환기 개조작업을 위한 용단작업 중 폭발

- 대책

-

- · 화기작업허가서발급

- · 열교환기 내 인화성물질 사전제거 및 가스농도 측정

- · 정비보수업체 안전교육 및 관리감독 강화

- 개요

- 배관을 교체하던 중 H2S(황화수소)가 누출되어 질식

- 대책

-

- · 안전작업허가절차 준수

- · 정비보수업체 안전교육 관리감독 철저

- · 유해가스 농도측정 및 환기실시

- · 송기마스크 등의 호흡용보호구 착용

- 개요

- 합성섬유 원단 코팅 중 건조설비 내부에서 가연성 가스폭발

- 대책

-

- · 건조기 폭발을 대비한 폭발구 설치

- · 충분한 용량의 환기설비 가동

- · 방폭형전기기계기구 사용 및 설치

-

5. 압력용기 정비·보수 시 체크 리스트, 작업안전

- Ⅰ. 정기보수 작업계획 수립

-

- 1. 정기보수계획 및 수리작업 스케줄작성 여부

- 2. 정비절차서 및 단계별 확인 체크리스트 작성여부

- 3. 용기내부 입조작업등의 특수작업허가서의 사전승인여부

- 4. 공정책임자와 사전협조 여부

- 5. 보수안전교육계획 수립 및 교육실시 여부

- Ⅱ. 책임자의 지정 및 연락체계

-

- 1. 보수책임자와 안전담당자의 지정여부

- 2. 매일 작업전 작업안전에 관한 회의소집 여부

- 3. 작업자가 안전사항을 숙지하고 있는지 여부

- 4. 작업시간의 연락체계 숙지여부

- 5. 협력업체 작업자간의 연락·협조 여부

- Ⅲ. 퍼지및 배출시 안전확보

-

- 1. 내용물 배출 및 상압유지 확인여부

- 2. 용기 및 배관내 잔류물의 여부

- 3. 화학세척 또는 물세척 실시여부

- 4. 가스퍼지와 가스감지 실시여부

- 5. 맹판 취부 및 표식 부착여부

- 6. 밀폐용기내 입조작업시 산소농도측정산소마스크착용여부

- Ⅳ.유해·위험 물질취급 안전

-

- 1. 독성물질 등 유해·위험물질의 표시 및 표지판 설치

- 2. 유해·위험물질의 위험성에 대한 교육여부

- 3. 가스중독시 대책수립 여부

- 4. 세척작업 중 중독발생시 대책수립 여부

- 5. 산·알칼리성물질 비산대책 수립여부

- 6. 작업장 내 환기적정여부

- 7. 폭발위험장소에서의 방폭형안전공구 사용여부

- 8. 유해·위험물질 보관장소의 적정성여부

- Ⅴ. 화재 작업시 안전

-

- 1. 작업장 내 기름제거 실시여부

- 2. 화기작업허가서의 사전승인 여부

- 3. 불꽃비산방지대책 실시여부

- 4. 소화기의 준비 및 기능이상 여부

- 5. 흡연통제 및 임시흡연장소의 지정여부

- Ⅵ. 전기기계 · 기구의안전

-

- 1. 누전차단기 작동여부

- 2. 전기기계·기구등의 충전부방호와 접지확인 여부

- Ⅶ. 비상 조치계획

-

- 1. 가스중독자발생시 비상연락과 응급조치 수립여부

- 2. 화재·폭발발생시 대피 및 연락체계 수립여부

- 3. 작업자의 개인보호구 사용법 숙지여부

- 1. 저장탱크 안전작업 허가에 대한 일반사항

-

-

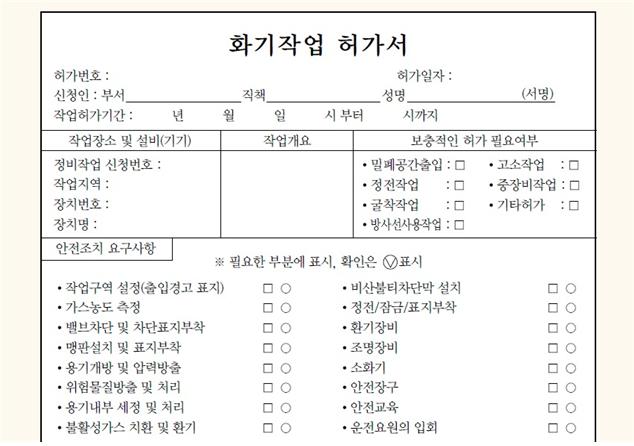

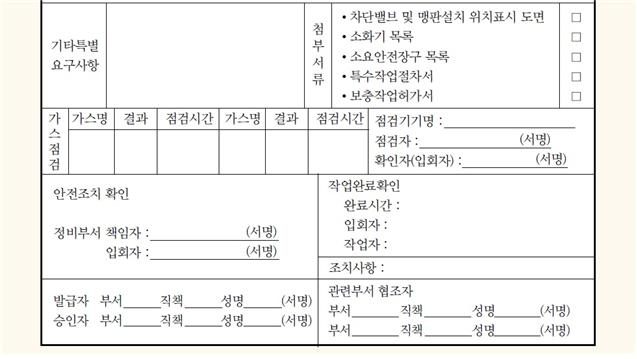

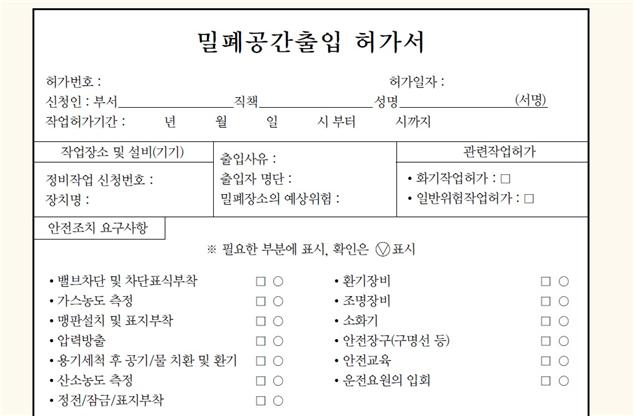

(1) 저장탱크 안전작업 허가의 종류

- ① 밀폐공간출입 허가

- ② 화기작업허가

- ③ 정전작업 허가

- ④ 고소작업 허가 등

-

(2) 작업허가서의 발급, 승인 및 입회

- ① 발급 : 신청자의 서면요구로 작업 대상의 운전부서 담당자가 발급

- ② 승인(허가) : 작업대상 공정지역의 운전부서 책임자가 승인

- ③ 입회 : 작업의 위험정도, 규모 및 복잡성에 따라 운전부서에서 입회

-

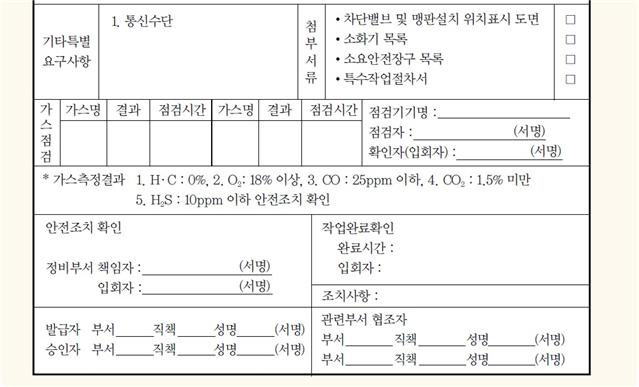

(3) 작업허가서의 작성

- ① 허가서 발급자는 당해 작업 현장 감동자 또는 작업담당자와 같이 현장을 확인하고 안전작업에 필요한 조치사항 파악

- ② 당해 작업의 안전과 관련하여 인근의 다른 공정지역 책임자에게 당해 작업수행을 알릴 필요가 있을 경우에는 관련 운전부서 책임자의 협조

- ③ 발급자는 작업허가서 중 작업허가시간, 수행작업개요, 작업상 취해야 할 안전조치사항 및 작업자에 대한 안전요구사항 등을 기재

- ④ 작업이 근무시간 이후까지 연장될 경우에는 발급자 또는 업무를 위임받은 자가 작업 현장을 재확인한 후 허가서에 명시된 사항과 일치하는지를 파악

- ⑤ 허가서는 적색와 황색 및 녹색 3부를 작성 (적색-안전관리부서, 황색-발급자, 녹색-해당 작업수행자가 현장에 게시)

-

(4) 작업허가서의 보존 등

- ① 작업허가서는 발급자가 보존

- ② 작업허가서의 보존기간은 1년 이상

-

(5) 작업허가서의 효력

- ① 작업허가서의 허가기간, 정상근무시간인 1일 8시간을 초과 금지

- ② 작업이 허가 익일까지 지속되거나 작업내용의 변경, 안전요구 사항의 변경 및 기타 조건의 변동이 있을 때에는 재발급

-

(1) 저장탱크 안전작업 허가의 종류

- 2. 안전작업 준비

-

-

(1) 작업허가전 점검사항

- ① 수행작업이 밀폐공간 내에서 이루어지는지의 여부

- ② 수행작업의 안전상 정전(전기차단)이 필요한지의 여부

- ③ 수행작업이 화기작업과 병행하여 수행되는지의 여부

- ④ 점검 또는 정비, 검사에 중장비 사용작업이 수행되는지의 여부

- ⑤ 위험지역에서 작업하는 대신 안전한 장소에서의 작업이 가능한지 여부

- ⑥ 가연성물질 또는 독성물질 발생 가능성, 처리방법 및 세정방법의 적정성

- ⑦ 잠겨진 밸브나 막힌 배관사이에서 액체의 열팽창 가능성

- ⑧ 설비 또는 기기의 내부구조 (내부포켓 또는 드레인 등) 상 유해 · 위험물질이 잔류할 가능성

- ⑨ 산소, 유해가스 농도 측정 및 강제 환기 필요성

- ⑩ 초기 소화장비의 배치계획

- ⑪ 출입 제한구역 계획

- ⑫ 작업중 현장 입회자를 두어야 할 지의 여부

- ⑬ 고소작업으로 인한 사고예방대책

-

(2) 작업전 조치사항

- ① 허가서상의 공정 도는 운전과 관련된 안전조치 요구사항에 대한 조치시행

- ② 작업허가서상에서 요구하는 안전장구의 준비

- ③ 필요한 경우 허가서에 첨부하여야 할 안전에 관한 특수 작업절차서의 작성

- - 압력용기 및 배관개방 절차서

- - 내용물 처리절차서 등

- ④ 작업전 정비작업자에 대한 공정위험 및 안전교육의 실시

-

(1) 작업허가전 점검사항

- 3. 안전작업허가별 세부사항

-

-

(1) 화기작업시 안전조치사항

- ① 작업구역의 설정

- ② 가연성물질 및 독성물질의 가스농도 측정 및 기록

- ③ 차량 등의 출입제한

- ④ 밸브차단 표지 부착

- ⑤ 위험물질의 방출 및 처리

- ⑥ 환기

- ⑦ 비산불티차단막 등의 설치

- ⑧ 화기작업의 입회

- ⑨ 소화장비의 비치

-

(2) 밀폐공간출입 허가

- ① 밀폐공간출입 허가서 발급

- - 밀폐공간에서의 작업을 위하여 출입을 할 때 허가서를 발급

- ② 밀폐공간출입 허가 대상

- - 보건규칙 제 17조 제1호에서 정한 장소

- - 가열로 및 건조기 등

- ③ 밀폐용기의 개방시 안전조치사항

- - 고온 또는 고압하에서 운전되었던 밀폐용기에서 작업하고자 할 때에는 압력을 방출시키거나 온도를 낮춤

- - 공정물질을 제거하고 질소와 공기로 치환

- - 배관을 격리하거나 밸브의 이중잠금 또는 맹판을 설치하는 경우에는 밸브잠금 또는 맹판 설치 표지를 부착하여야 하며, 기기내의 모든 작동부분은 전기 또는 기계적으로 차단

- - 운전책임자는 개방대상용기와 공정물질의 물질안전보건자료 및 내재된 위험사항에 대하여 작업자에게 특별안전보건교육울 실시

- - 용기내에 잔류될 수 있는 공정물질에 작업자가 폭로되지 않도록 안전장구 및 개인보호구를 지급하여 착용여부를 확인

- - 배기장치가 설치되어 있지 않는 가연성 가스 및 인화성 액체(이하 "가연성 물질"이라 한다.), 독성물질 취급용기를 개방할 때는 별도의 작업절차서를 작성하여 입회자의 감독하에 작업

- ④ 밀폐공간 보건작업 프로그램 수립 · 시행

- - 작업시간 전 적정한 공기상태 여부의 확인을 위한 측정 · 평가

- - 응급조치 등 안전보건 교육 및 훈련

- - 송기마스크 등의 착용 및 관리

- ⑤ 밀폐공간 출입시 안전보건조치사항

- - 용기의 세척과 치환

- - 가연성물질 및 독성물질 등의 가스농도 측정

- - 산소농도의 측정

- - 측정의 빈도

- - 밀폐공간출입의 하가제한

- · 용기내의 공기질 측정결과가 안전한 상태(산소농도 18% 이상 23.5% 미만, 탄산 가스농도 1.5% 미만, 일산화탄소 25ppm 미만, 황화수소농도 10ppm 미만)로 확인될 때까지 용기내에 출입을 허가 금지

- - 연락을 위할 수 있는 통신설비의 설치

- ⑥ 밀폐공간내 작업시의 수칙

- - 송기마스크 등 호흡용 보호구, 사다리 및 섬유로우프 등 비상시에 근로자를 대피시키거나 구출하기 위하여 필요한 기구를 비치

- - 작업자는 구명밧줄을 착용

- - 작업입회자는 밀폐공간 출입시 반드시 입회하여 필요한 경우 출입시의 안전을 확인한 후 용기의 외부에 안전대기조(2인 1조)를 대기

- - 작업입회자는 안전대기 또는 구명선의 이상 유무 확인, 작업자와의 통신 및 비상시 도움을 요청할 수 있도록 통신장비를 휴대

- - 용기내의 환기 또는 에어라인 호스 마스크 착용

- - 용기내의 조명이 필요할 때에는 저전압방폭 등을 사용

- - 방폭공구의 사용

- - 구출시 송기마스크 등의 사용

- ① 밀폐공간출입 허가서 발급

-

(1) 화기작업시 안전조치사항

-

5. 관계법령

- 1. 안전인증ㆍ안전검사 : 리플릿 참조

- 2. 산업안전보건에 관한 규칙

- 제120조(최고사용압력의 표시 등)

- 사업주는 압력용기등을 식별할 수 있도록 하기 위하여 그 압력용기등의 최고사용압력, 제조연월일, 제조회사명 등이 지워지지 않도록 각인(刻印) 표시된 것을 사용하여야 한다.

- 제261조(안전밸브 등의 설치)

-

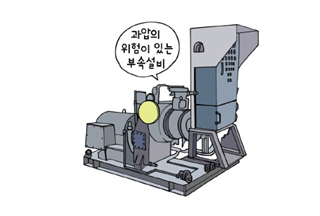

- ① 사업주는 다음 각 호의 어느 하나에 해당하는 설비에 대해서는 과압에 따른 폭발을 방지하여 위하여 폭발 방지 성능과 규격을 갖춘 안전밸브 또는 파열판(이하 "안전밸브등"이라 한다.)을 설치하여야 한다. 다만, 안전밸브등에 상응하는 방호장치를 설치한 경우에는 그러하지 아니한다.

- 1. 압력용기(안지름이 150밀리미터 이하인 압력용기는 제외하며, 압력용기 중 관형 열교환기의 경우에는 관의 파열로 인하여 상승한 압력이 압력용기의 최고사용압력을 초과할 우려가 있는 경우만 해당한다.)

- 2. 정변위 압축기

- 3. 정변위 펌프(토출축에 차단밸브가 설치된 것만 해당한다.)

- 4. 배관(2개 이상의 밸브에 의하여 차단되어 대기온도에서 액체의 열팽창에 의하여 파열될 우려가 있는 것으로 한정한다.)

- 5. 그 밖의 화학설비 및 그 부속설비로서 해당 설비의 최고사용 압력을 초과할 우려가 있는 것

- 1. 압력용기(안지름이 150밀리미터 이하인 압력용기는 제외하며, 압력용기 중 관형 열교환기의 경우에는 관의 파열로 인하여 상승한 압력이 압력용기의 최고사용압력을 초과할 우려가 있는 경우만 해당한다.)

- ② 제1항에 따라 안전밸브등을 설치하는 경우에는 다단형 압축기 또는 직렬로 접속된 공기압축기에 대해서는 각 단 또는 각 공기압축기별로 안전밸브등을 설치하여야 한다.

- ③ 제1항에 따라 설치된 안전밸브에 대해서는 다음 각 호의 구분에 따른 검사주기마다 국가교정기관에서 교정을 받은 압력계를 이용하여 설정압력에서 안전밸브가 적정하게 작동하는지를 검사한 후 납으로 봉인하여 사용하여야 한다. 다만, 공기나 질소취급용기 등에 설치된 안전밸브 자체에 부착된 레버 또는 고리를 통하여 수시로 안전밸브가 적정하게 작동하는 지를 확인할 수 있는 경우에는 검사하지 아니할 수 있고 납으로 봉인하지 아니할 수 있다.

- 1. 화학공정 유체와 안전밸브의 디스크 또는 시트가 직접 접촉 될 수 있도록 설치된 경우: 매년 1회 이상

- 2. 안전밸브 전단에 파열판이 설치된 경우 : 2년마다 1회 이상

- 3. 영 제33조의 6에 따른 공정안전보고서 제출 대상으로서 고용노동부장관이 실시하는 공정안전보고서 이행상태 평가 결과가 우수한 사업장의 안전밸브의 경우 : 4년마다 1회 이상

- 1. 화학공정 유체와 안전밸브의 디스크 또는 시트가 직접 접촉 될 수 있도록 설치된 경우: 매년 1회 이상

- ④ 사업주는 제3항에 따라 납으로 봉인된 안전밸브를 해체하거나 조정할 수 없도록 조치하여야 한다.

- ① 사업주는 다음 각 호의 어느 하나에 해당하는 설비에 대해서는 과압에 따른 폭발을 방지하여 위하여 폭발 방지 성능과 규격을 갖춘 안전밸브 또는 파열판(이하 "안전밸브등"이라 한다.)을 설치하여야 한다. 다만, 안전밸브등에 상응하는 방호장치를 설치한 경우에는 그러하지 아니한다.

- 제262조(파열판의 설치)

-

사업주는 제261조 제1항 각 호의 설비가 다음 각 호의 어느 하나에 해당하는 경우에는 파열판을 설치하여아 한다.

- 1. 반응 폭주 등 급격한 랍력 상승 우려가 있는 경우

- 2. 급성 독성물질의 누출로 인하여 주위의 작업환경을 오염시킬 우려가 있는 경우

- 3. 운전 중 안전밸브에 이상 물질이 누적되어 안전밸브가 작동되지 아니할 우려가 있는 경우

- 1. 반응 폭주 등 급격한 랍력 상승 우려가 있는 경우

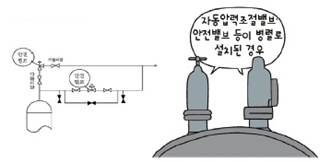

- 제266조(차단밸브의 설치 금지)

-

사업주는 안전밸브등의 전단 · 후단에 차단밸브를 설치해서는 아니 된다. 다만, 다음 각 호의 어느 하나에 해당하는 경우에는 자물쇠형 또는 이에 준하는 형식의 차단밸브를 설치할 수 있다.

- 1. 인접한 화학설비 및 그 부속설비에 안전밸브등이 각각 설치되어 있고, 해당 화학설비 및 그 부속설비의 연결배관에 차단밸브가 없는 경우

- 2. 안전밸브등의 배출용량의 2분의 1 이상에 해당하는 용량의 자동압력조절밸브(구동용 동력원의 공급을 차단하는 경우 열리는 구조인 것으로 한정한다.)와 안전밸브등이 병렬로 연결된 경우

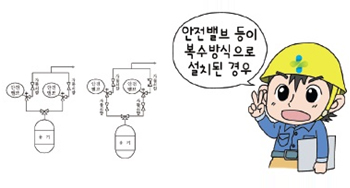

- 3. 화학설비 및 그 부석설비에 안전밸브등이 복수방식으로 설치되어 있는 경우

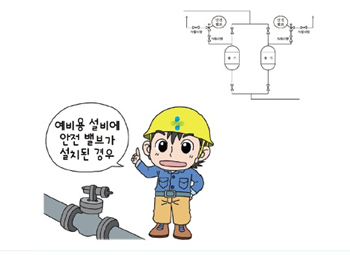

- 4. 예비용 설비를 설치하여 각각의 설비에 안전밸브등이 설치되어 있는 경우

- 5. 열팽창에 의하여 상승된 압력을 낮추기 위한 목적으로 안전밸브가 설치된 경우

- 6, 하나의 플레어 스택(flare stack)에 둘 이상의 단위공정의 플레어 헤어(flare header)를 연결하여 사용하는 경우로서 각각의 단위공정의 플에어헤더에 설치된 차단밸브의 열림 · 닫힘 상태를 중앙제어실에서 알 수 있도록 조치한 경우

- 1. 인접한 화학설비 및 그 부속설비에 안전밸브등이 각각 설치되어 있고, 해당 화학설비 및 그 부속설비의 연결배관에 차단밸브가 없는 경우